de auf dem Motorrad drehte. Automatische Werkzeugmaschinen sind eben eine feine Sache...

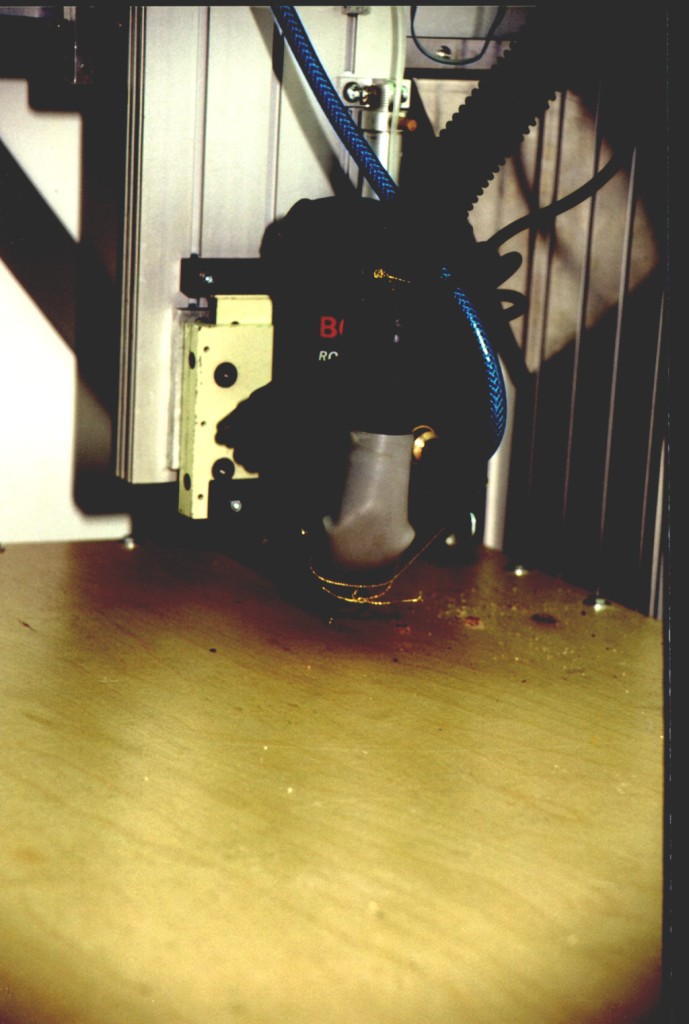

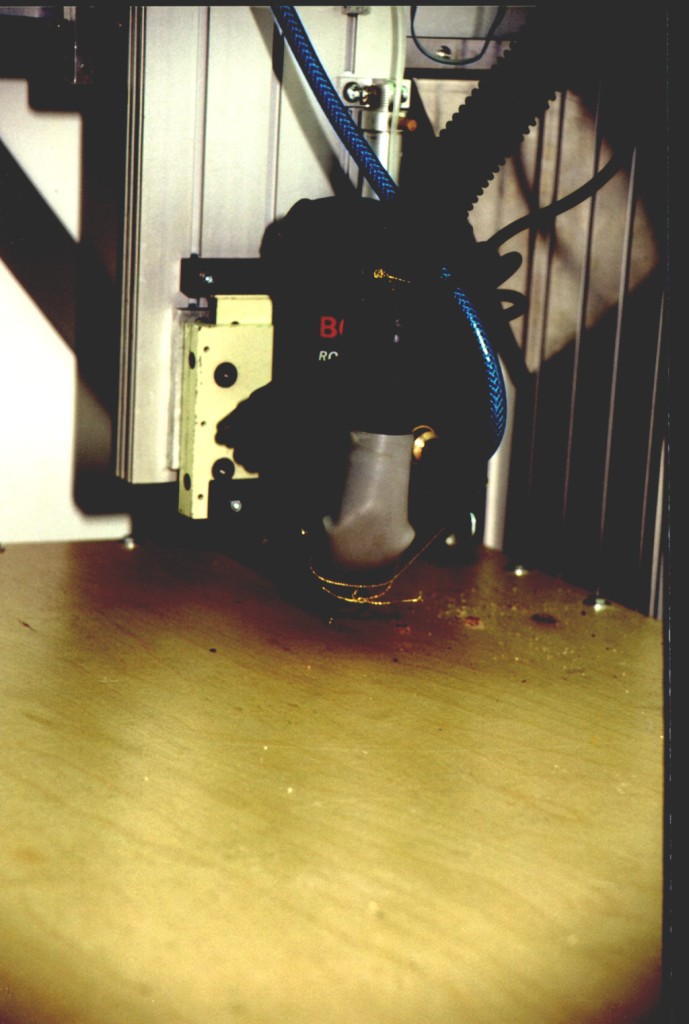

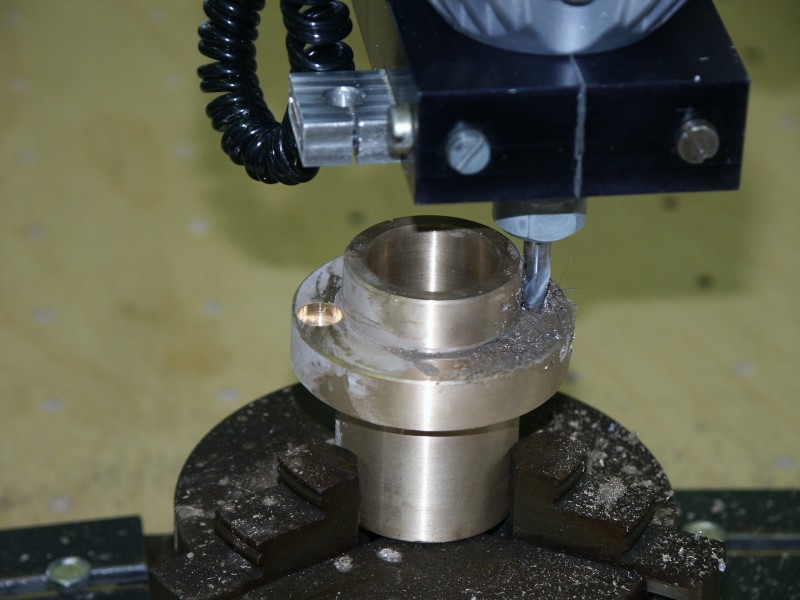

CNC-Fräse bei den ersten Vorbohrungen.

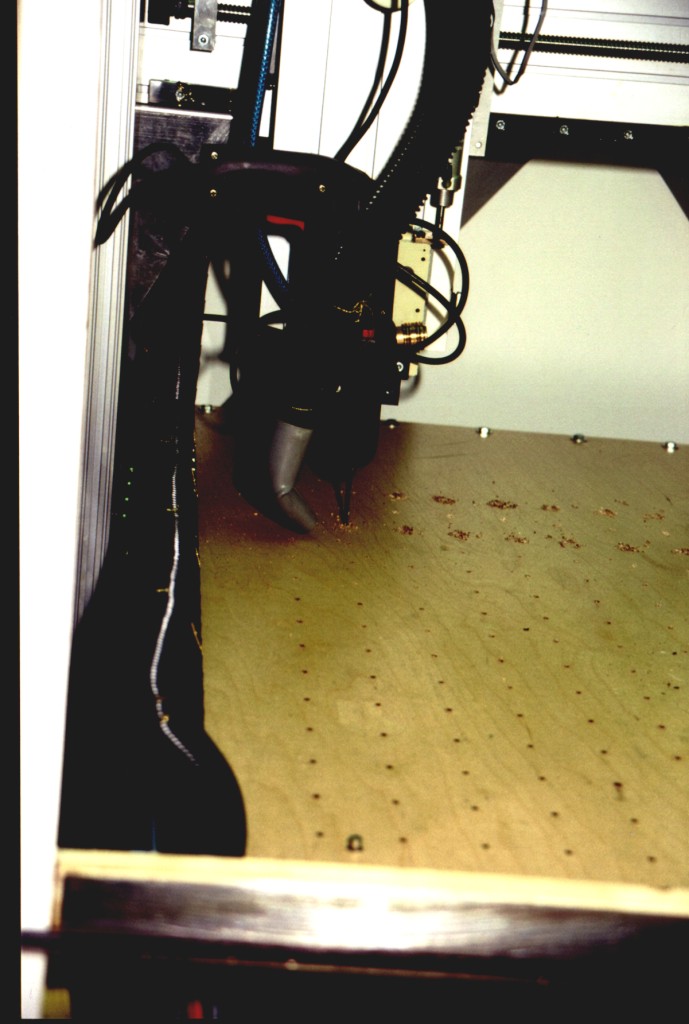

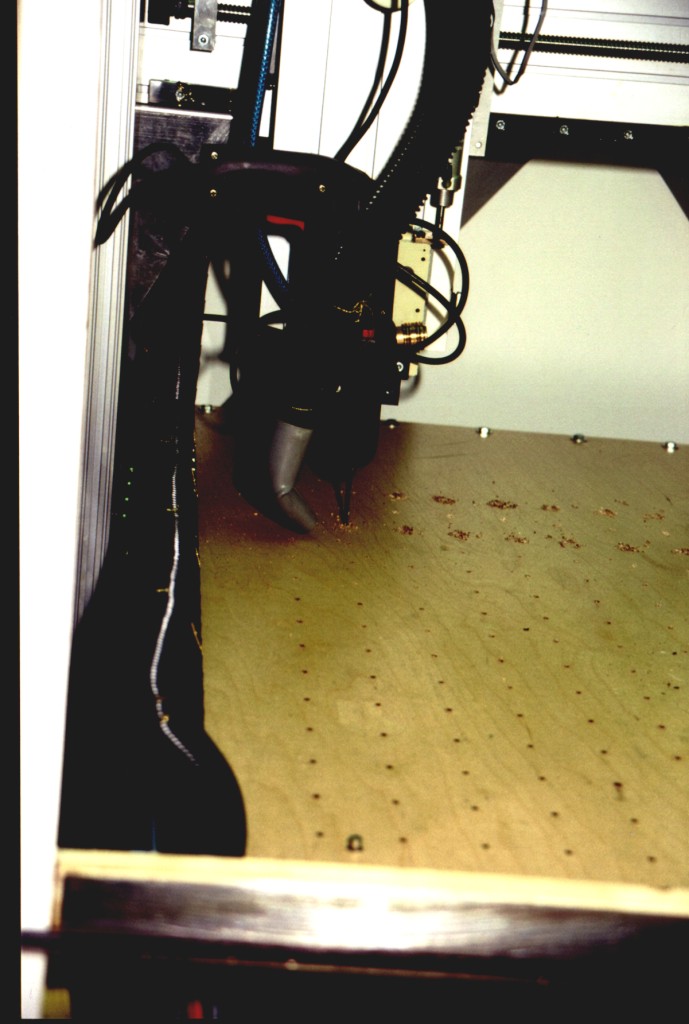

Aufbohren auf Nennmaß.

| Hauptseite |

Zuerst galt es, den Frästisch fertigustellen.

Er sollte Befestigungsbohrungen mit Gewinde im Abstand von 5cm besitzen.

Eine ideale erste Aufgabe für die Fräse.

Das waren immerhin über 200 Bohrungen.

Ich schrieb also ein entsprechendes Programm, warf die Fräse an und ließ sie sich selbst bauen während ich eine Run-

de auf dem Motorrad drehte.

Automatische Werkzeugmaschinen sind eben eine feine Sache...

CNC-Fräse bei den ersten Vorbohrungen.

Aufbohren auf Nennmaß.

Während des Aufbais einer anderen Fräse hatte ich auch Bronze zu bearbeiten.

Die Bearbeitung mit der CNC-Fräse klappte hervorragend.

Bronze ist als Material zum Bearbeiten sehr zu empfehlen.

Es spant sehr gut und durch die gute Wärmeleitung und die geringe Reaktivität des Materials werden auch die Oberflächen perfekt.

Ich arbeitete mit 0.5mm Zustellung und dem Proxxon Fräskopf.

Bearbeiten einer Bronzebuchse.

Im Bild ist das Ausfräsen der Senklöcher für die Befestigungsschrauben zu sehen.

Den Rest der Buchse fertigte ich auf der Drehbank vor.

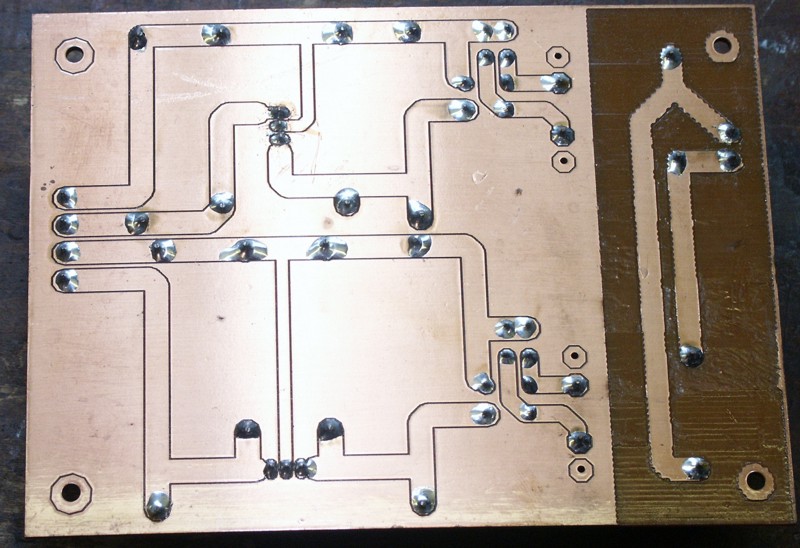

Am besten hat sich dabei der 60° Isolationsgravierer von Bungard bzw. VHF erwiesen.

Er liefert die reprodu-

zierbarsten Ergebnisse.

Mit einem neuen Isolationsgravierer sind 0.2mm minimale Grabenbreite kein Thema.

Bereits nach wenigen Platinen wächst dieser Wert allerdings auf ca. 0.4mm.

Die Standzeit des Fräsers ist nicht besonders hoch. Nach ca. 5-10 Platinen im Europakartenformat bricht er ohne Vorwarnung weg.

Als Material ist FR4 nicht zu empfehlen.

Es entsteht jede Menge Grat und die Fräserstandzeit leidet mächtig unter diesem Material.

Hartpapier liefert bessere Ergebnisse.

Aber auch hier ist genaue Kontrolle und auch teilweise Nacharbeit mit Schleifpapier und Reißnadel nötig (Grat).

Am besten eignet sich Hartpapier mit 25um Kupferauflage aus der DDR.

Damit sah das Ergebnis am saubersten aus.

Der Fräser läuft mit 30000U/min und einem Vorschub von 9mm/s.

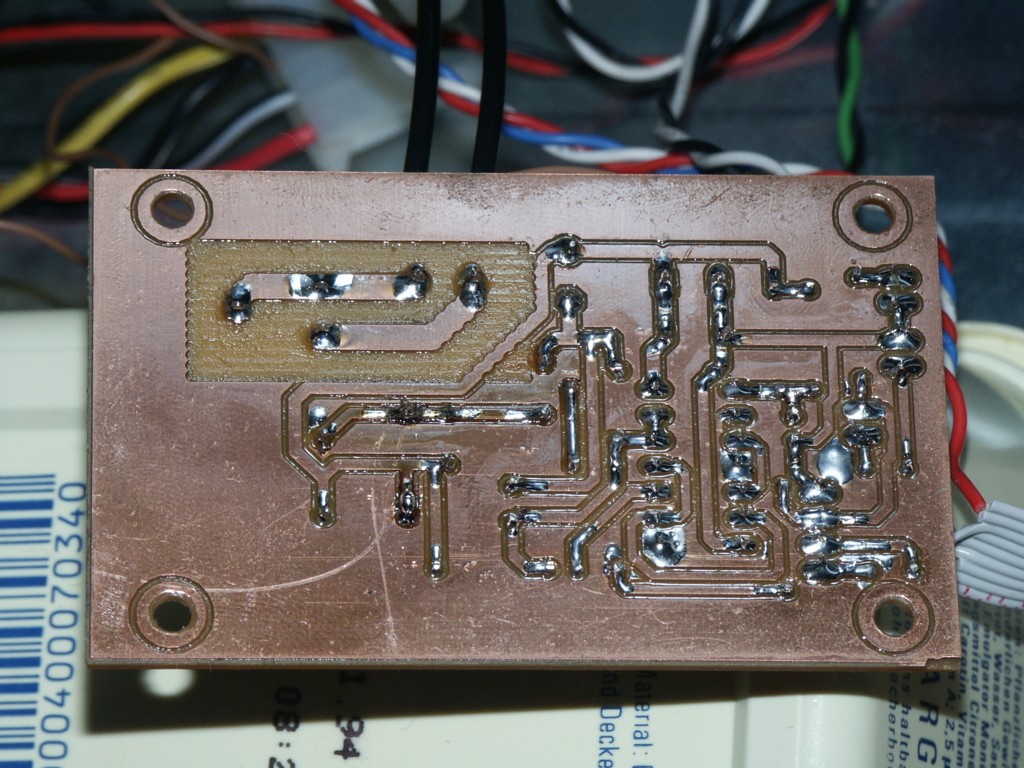

Gefräste Leiterplatte.

Das Bild zeigt eine in DDR Hartpapier gefräste Platine mit Rub-Out Bereichen.

Rub-Out Fräser gibt es bei VHF.

Die Umrisse wurden mit Contour erstellt.

Das Programm läuft unter DOS und ist empfehlenswert.

Wie auf der Platine zu sehen ist, läuft die Erstellung des Rub-Out Bereiches nicht ohne Fehler.

Die Kanten der Leiterzüge im Rub-Out Bereich werden mit angefräst.

Insgesamt läßt sich sagen, daß man mit dieser Methode gegenüber dem Ätzen die Schritte mit Chemikalien einspart.

Wegen der nötigen Nacharbeiten ist der Zeitaufwand trotzdem größer als beim Ätzen.

Die Fräse ar-

beitet an einer typischen Eurokarte ca. 1h incl. Bohren.

Da ich keinen automatischen Werkzeugwechsler habe, verbringe ich etwa die Hälfte dieser Zeit in der Nähe der Fräse.

Besonders ärgerlich ist es, wenn der Fräser kurz vor Ende einer aufwendigeren Platine bricht und man nochmal von vorn anfangen muß.

Die laufenden Kosten sind vergleichbar.

Weitere gefräste Leiterplatte.

Bei dem letzten Bild wurde ein neuer Fräser benutzt und eine Grabenbreite von 0.2mm erreicht.